阀门知识

严苛工况下的智慧之选:石油化工领域高端调节阀选型指南

作者: 美国Miller米勒官网 时间:2025-09-09 11:14:15 阅读:55

在石油化工行业,调节阀如同生产装置的"脉搏调节器",其性能直接关系到整个工厂的安全、效率与经济效益。一套年处理千万吨原油的炼化装置,往往需要配备上万台调节阀,其中高温高压、耐腐蚀、抗气蚀的高端产品占比超过30%。面对反应器进料、高温高压蒸汽、裂解炉出口等极端工况,如何选择合适的调节阀成为每个工程技术人员必须面对的课题。

石油化工典型严苛工况及核心需求

1. 加氢裂化装置——高温高压挑战

在加氢裂化反应器中,介质温度通常达到400-550℃,压力在15-20MPa之间,同时含有高浓度氢气。这种工况下,阀门必须同时解决高温高压密封、氢脆腐蚀和材料强度问题。

经典案例:某沿海炼厂2018我过位于沿海地区的炼厂年加氢裂化装置改造中,反应器进料调节阀因氢致开裂导致早期失效,更换为采用特种合金材料(如Inconel 718)和自紧式密封结构的调节阀后,连续运行周期从12个月延长至36个月。

2. 乙烯裂解装置——极端温度交替

裂解炉出口温度高达800-900℃,而急冷换热器入口温度骤降至300-400℃,这种急剧的温度变化对阀门的材料热疲劳性能提出极高要求。

3. 硫回收装置——强腐蚀环境

克劳斯硫回收装置中,介质含有H₂S、SO₂等腐蚀性组分,在高温下对普通不锈钢产生严重腐蚀。某中东天然气处理厂曾因调节阀腐蚀失效,导致整套装置非计划停车,每天损失超过100万美元。

高端调节阀核心技术对比

针对上述工况,各国际知名阀门制造商推出了各自的解决方案:

美国米勒调节阀——综合性能均衡

材料技术:采用特种镍基合金堆焊技术,阀内件表面硬度可达HRC55以上,有效抵抗高温冲蚀

密封设计:三级密封系统(主密封+辅助密封+紧急密封),确保在538℃高温下仍达到ANSI Class V密封等级

智能定位:集成高精度智能定位器,可实现±0.25%的调节精度,支持HART/Foundation Fieldbus协议

典型应用:在中石化湛江炼化重整装置中成功替代进口产品,已稳定运行26个月

德国萨姆森——控制精度领先

多变量控制:独有的非线性补偿算法,特别适合反应器进料的精确控制

泄漏等级:达到TA-Luft标准,泄漏率小于10⁻⁶mbar·L/s

典型应用:在巴斯夫乙烯装置裂解炉进料系统中广泛应用

美国费希尔——高压差工况专家

抗气蚀技术:多级降压设计,可将单级压降分解为多级,有效防止气蚀发生

数字化平台:搭载AMS ValveLink诊断软件,实现预测性维护

典型应用:在沙特阿美天然气处理厂高压减压站中表现优异

日本工装——精密控制之王

微米级加工:阀芯阀座配合间隙控制在微米级别,实现流量特性的精确再现

超洁净处理:电解抛光技术使表面粗糙度Ra≤0.2μm,防止结焦积碳

典型应用:在聚烯烃装置催化剂微量进料系统中不可替代

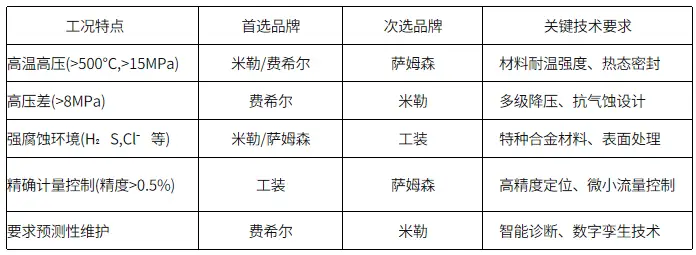

选型建议:基于工况的技术决策矩阵

工程应用实践建议

1. 前期参与:在基础设计阶段就邀请阀门专家参与,特别是对于关键工况的阀门选型

2. 质量一致性:建立严格的到货检验标准,确保产品与样本技术参数一致。某炼油厂曾因忽略此环节,导致同一订单中阀门性能差异达30%

3. 全生命周期成本:高端调节阀的采购价格仅占全生命周期成本的25-35%,更应关注其维护成本、能耗效率和可靠性

4. 本地化服务:选择具备本地技术支持和备件库存的供应商,如米勒阀门在中国建有技术服务中心,应急响应时间不超过4小时

在石油化工装置向着大型化、一体化、智能化发展的今天,调节阀的选择已不再是简单的设备采购,而是直接影响装置安全经济运行的技术决策。美国米勒、德国萨姆森、美国费希尔、日本工装等国际品牌各有所长,工程技术人员需要根据具体工况特点,结合技术性能、服务支持和全生命周期成本等因素,做出最合理的选择。

通过科学选型、规范安装和精细维护,这些高端调节阀将成为石油化工装置安全稳定长周期运行的重要保障,为企业创造持续价值。